Mit Process-Mining-Apps die Beschaffung und das Bestandsmanagement optimieren

Immer mehr der Standard-Apps entwickeln sich zum schnellen und unkomplizierten Einstieg in Process Mining. Ein…

Blogreihe Produktionsoptimierung

Die kontinuierliche Optimierung von Prozessen in der Produktion ist nicht nur ein kurzfristiges Mittel zur Verbesserung der Marktposition. Vielmehr handelt es sich um eine lebenslange Aufgabe, dauerhaft die Produktionskosten und Durchlaufzeiten niedrig- und die Produktqualität hochzuhalten. In unserer Blogreihe „Produktionsoptimierung“ möchten wir Ihnen diesbezüglich die zentralen Handlungsfelder aufzeigen. Wir verraten Ihnen praxisnahe Strategien, durch die Sie Ihre Wettbewerbsfähigkeit nachhaltig steigern können. Im Fokus dieses Artikels steht die Verbesserung der Liefertreue.

Spätestens seit der Blockade des Suezkanals durch das Frachtschiff „Evergiven“ sollte allen handelnden Akteuren in der Industrie klar sein, welche wesentliche Bedeutung Durchlaufzeiten und die damit verbundene Liefertreue für die Kundenzufriedenheit und somit den langfristigen Markterfolg haben. Doch ist Ihnen bewusst, wie Ihre Durchlaufzeiten zustande kommen? Werten Sie Ihre eigene Liefertreue regelmäßig aus und finden Sie heraus, wie gut Ihr Unternehmen in diesem Zusammenhang abschneidet. Was sind Ihre Top 3-Hindernisse für kurze Durchlaufzeiten und hohe Liefertreue? Im Folgenden möchten wir Ihnen anhand unserer Praxiserfahrung aufzeigen, welche Strategien Sie ergreifen können, um Ihre Liefertreue zu verbessern.

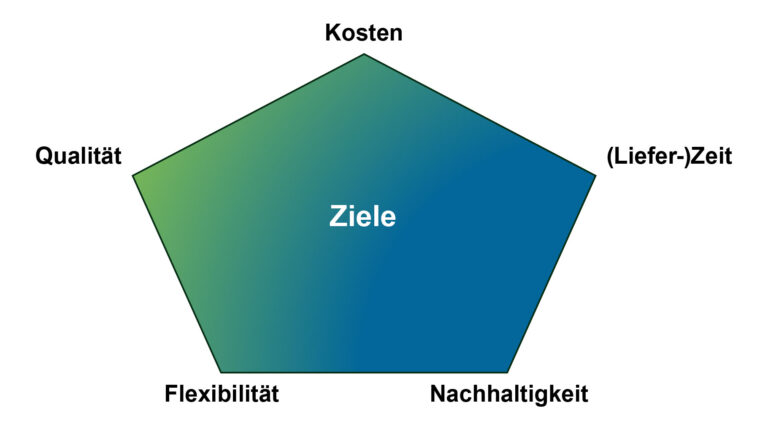

Jedem erfahrenen Produktionsmanager ist das Magische Dreieck bekannt – Kosten, Qualität, Zeit. Wir bei Rothbaum erweitern dieses noch um zwei weitere Dimensionen: Flexibilität und Nachhaltigkeit. In der Regel liegt der Fokus auf den Kosten, da die Gewinnmaximierung das primäre Ziel unternehmerischen Handelns ist. Viele Unternehmen vernachlässigen jedoch auf dem Weg zu langfristigem Markterfolg durch konstant hohe Kundenzufriedenheit häufig den Faktor „Zeit“. Dieser spielt aber bei der Verbesserung der Liefertreue eine wichtige Rolle. Denn die Fähigkeit, schnell und zuverlässig auf Kundenbedarfe zu reagieren, kann sich als wertvoller Vorteil im Wettbewerb mit der Konkurrenz erweisen. Dies gilt insbesondere für das Ersatzteilgeschäft, wenn die Erzeugnisse häufig kritische Bestandteile der Wertschöpfungskette der Kunden sind. Darüber hinaus können Ihre Kunden vorhandene Lagerbestände verringern, was zu reduzierten Kosten führt und Ihnen gleichzeitig mehr Spielraum bei der Durchsetzung höherer Preise verschafft. Nachfolgend erfahren Sie, mit welchen Maßnahmen Sie diese Vorteile in der Praxis realisieren können.

Liefertreue ist nicht nur ein KPI – sie ist ein Schlüssel zu Kundenzufriedenheit und langfristigem Markterfolg!

Johannes Rauh, Senior Berater

Nach wie vor erfassen viele produzierende Unternehmen ihre umfangreichen Unternehmensdaten entweder gar nicht oder nutzen sie nur unzureichend. Im Produktionsumfeld zeigt sich das beispielsweise durch die Abwicklung mittels Papier, Buchungspunkte, die nicht gezielt für Optimierungen genutzt werden können oder durch unregelmäßige Buchungen und Systembrüche. Hinzu kommt, dass Unternehmen aufgrund fehlender Echtzeiten teilweise Optimierungspotenziale verpassen. Es handelt sich nicht nur um ein großes Fehlerrisiko, sondern auch um eine Verschwendung von Ressourcen. Folglich kann kein klares Bild über Ihre Produktionsprozesse erzeugt, Probleme und Schwachstellen nicht identifiziert und die Auswirkungen von Verbesserungsmaßnahmen nicht überwacht werden.

Ein weiterer Aspekt bezogen auf die Transparenz in Unternehmen ist das Kennzahlenmanagement. So erzielen falsch oder nicht ausreichend definierte Kennzahlen oftmals nicht die gewünschte Wirkung. Häufig sind Schwachpunkte hinsichtlich Durchlaufzeit und Liefertreue festzustellen: Durchlaufzeiten werden oftmals gar nicht erfasst oder nicht stringent definiert. Aus diesem Grund können sie von Abteilung zu Abteilung unterschiedlich verstanden oder nur ungenügend ausgewertet werden – zum Beispiel lediglich vom Lager über die Produktion bis zum Versand.

Um die Effekte von Veränderungen zuverlässig feststellen und Ihre Liefertreue verbessern und messen zu können, gilt es, den zu betrachtenden Bereich richtig einzugrenzen: Liefern Sie direkt aus der Produktion zum Kunden oder gibt es ein Fertigwarenlager, aus welchem Sie sich kurzfristig bedienen und dadurch die vom Kunden wahrgenommene Lieferzeit gering halten? Je nach Ausgangsituation reicht es, nur bestimmte Abschnitte Ihrer Supply Chain zu betrachten. Selbst wenn Daten vorliegen und Kennzahlen klar definiert sind, besteht die Herausforderung darin, diese Daten kontinuierlich durch regelmäßige Auswertung, Interpretation und Umsetzung von Verbesserungsmaßnahmen zu nutzen.

Manager Produktion

Sie wollen Ihre Produktion optimieren oder neu gestalten? Wir unterstützen Sie gerne! Senden Sie mir Ihre Nachricht und ich werde mich bei Ihnen melden.

Über die gesamte Lieferkette hinweg gibt es verschiedene Schwankungseffekte, die im produzierenden Gewerbe signifikante Herausforderungen darstellen. Wertstrom abwärts gedacht, beginnt dies direkt beim ersten Glied einer jeden Lieferkette: dem Kunden. Schwankendes Bestellverhalten herbeigeführt durch Saisonalität, Auf- oder Abwärtstrends sowie inkonstante Kundenwünsche, haben einen großen Effekt auf die gesamten vorgelagerten Prozesse. Starke Mengenschwankungen erfordern daher eine kurzfristige Anpassung der Kapazitäten – sowohl nach oben als auch nach unten. Wechselnde Produktanforderungen seitens der Kunden wiederum benötigen ein möglichst flexibles Produktionsnetzwerk, welches die geforderte Varianz abbilden kann. Allgemein sind die wenigsten Kunden bereit, lange Lieferzeiten oder ungenaue Lieferprognosen zu akzeptieren. Um in kompetitiven Marktumgebungen bestmöglich auf diese Kundenbedürfnisse reagieren und die Liefertreue verbessern zu können, bedarf es einer einer reaktionsschnellen, flexiblen Produktion mit definierten und optimalerweise kurzen Durchlaufzeiten. Darum sollte die gesamte Lieferkette ganzheitlich betrachtet werden.

Einen weiteren Unsicherheitsfaktor können auch die Lieferanten darstellen. Verzögerungen bei der Lieferung von Rohstoffen oder Bauteilen, geringe Verfügbarkeit kritischer Komponenten oder selbst komplette Ausfälle einzelner Lieferanten können einen erheblichen Einfluss auf die Lieferkette haben. Meist sind solche Ausfälle schwierig zu prognostizieren und können dazu führen, dass Kundenaufträge nicht pünktlich erfüllt werden. Die möglichen Konsequenzen reichen von erhöhten Beschaffungskosten über Produktionsstopps bis hin zu Vertrauensverlust auf Kundenseite.

Über die gesamte Supply Chain hinweg ergeben sich weitere Herausforderungen. Schwankende Bestände und fehlende Transparenz über Materialflüsse sowie mangelnde Abstimmung zwischen Vertrieb, Produktion und SCM erschweren ein reibungsloses Sales & Operations Planning (S&OP). Hier besteht die Schwierigkeit darin, externe Faktoren wie volatile Märkte mit internen Faktoren, zum Beispiel verfügbare Kapazität, in Einklang zu bringen. In diesen Situationen unterscheiden sich gute von den besten Unternehmen, denn diese schaffen es durch ein flexibles Produktionssystem, reibungsloses S&OP und kurze Durchlaufzeiten, schnell auf neue Anforderungen zu reagieren, ohne dass die Kunden darunter leiden.

Flexibilität in der Supply Chain ist der Schlüssel, um Marktveränderungen nicht unvorbereitet zu begegnen.

Johannes Rauh, Senior Berater

Schwierigkeiten in der Lieferkette sind nicht nur durch externe Faktoren bedingt. Gerade in der eigenen Produktion sind Ihnen die Ursachen für Lieferverzögerungen, etwa durch Störungen in der eigenen Fabrik, meist bekannt. Dennoch fehlt vielen Unternehmen auch hier die nötige Transparenz, um Engpässe eindeutig zu identifizieren. Ein häufiger Auslöser für Verzögerungen in der Lieferkette ist der Ausfall von Maschinen und Anlagen, darunter Bearbeitungszentren oder Prüfstände. Die Ursachen dafür reichen von veralteter Technik über ungenügendes Material bis hin zu falscher Bedienung. Besonders bei komplexen Maschinen oder ganzen Fertigungszellen kann die Fehlerbehebung viel Zeit in Anspruch nehmen. Dies wirkt sich unmittelbar auf die Lieferfähigkeit aus.

Auch der kurzfristige Ausfall von Personal, insbesondere in Schlüsselpositionen, kann zu empfindlichen Störungen führen. Krankheitsbedingte Abwesenheiten von Mitarbeitenden mit zentralen Kernkompetenzen können so empfindliche Störungen der Produktion verursachen.

Doch auch wenn die Produktion reibungslos verläuft, kann es zu Engpässen kommen. Ineffiziente Prozesse oder fehlende Kapazitäten führen gerade bei hoher Auslastung dazu, dass kurzfristige Kundenanfragen nicht bzw. nur verzögert erfüllt werden können. Insbesondere hier bieten sich Ihnen die größten Hebel. Im Folgenden zeigen wir Ihnen, wie Sie gezielt Ihre Durchlaufzeiten verkürzen und somit Ihre Reaktionsschnelligkeit sowie Ihre Liefertreue nachhaltig verbessern können.

Durch effiziente Prozesse und gezielte Maßnahmen gegen Engpässe machen Sie aus Ihrer Produktion einen echten Wettbewerbsvorteil!

Philipp Kappus, Senior Manager

Exzellente Produktionssysteme zeichnen sich durch eine effektive Produktionsplanung und

Produktionssteuerung (PPS) aus. Deren Aufgaben liegen normalerweise in der Planung von Fertigungs- und Montageaufträgen basierend auf aktuellen Prognosen und Verkaufszahlen, der Ableitung von notwendigen Kapazitäten sowie operativen Materialdisposition im Tagesgeschäft. Sind diese Prozesse auf Produktion und Logistik abgestimmt, lassen sich viele Störungen bereits im Vorfeld vermeiden oder im Zweifelsfall schnell beheben.

Grundlage einer effektiven PPS bilden moderne IT-Systeme, vor allem ERP und MES. Unternehmen schaffen dabei ein digitales Abbild aller ablaufenden Prozesse, indem sie ihre Stammdaten und Vorgänge kontinuierlich pflegen. Eine Überwachung der Fortschritte von Kundenaufträge und Lagerbestände ist in Echtzeit möglich. So können Sie Störungen frühzeitig erkennen und Lösungen entsprechend umsetzen, noch bevor der Kunde eine Auswirkung bemerkt. Ändern sich Bestellungen oder fallen kurzfristig Schlüsselressourcen aus, kann automatisch der Produktionsplan angepasst, Materialien nachbestellt oder zusätzliche Ressourcen geschaffen werden. Auf diese Weise bleiben Sie flexibel und bestens gerüstet für jede Herausforderung innerhalb Ihrer Supply Chain.

Sobald Ihre Daten erfasst sind, schafft das System eine umfassende Datengrundlage für fundierte Analysen Ihrer Prozesse. Der gezielte Einsatz von Künstlicher Intelligenz eröffnet dabei bereits heute für Unternehmen völlig neue Wege der Datennutzung. Die Nutzung historischer Daten in Kombination mit maschinellem Lernen wird auch als Predictive Analytics bezeichnet und ermöglicht Ihnen, präzisere Absatz- und Produktionsprognosen aufzustellen. Intelligente Simulationsmodelle zeigen zudem auf, an welchen Stellen Ihrer Supply Chain mit hoher Wahrscheinlichkeit Störungen auftreten könnten. Sei es für Absatzprognosen, Produktionsoptimierungen oder genauere Lieferversprechen – Gut genutzte IT-Systeme sowie die darin erhobenen Daten heben Ihre PPS auf die nächste Stufe und verbessern die Liefertreue!

Operativ bedient sich eine effektive PPS verschiedener Methoden aus dem Lean Management. Mittels Kanban-Steuerung werden Nachschübe bedarfsorientiert ausgelöst, Logistikprozesse automatisiert und Bestände optimiert. Dadurch verringern Sie Nachbevorratungszeiten und gebundenes Kapital. Besonders geeignet ist eine Kanban-Steuerung in Produktionsumgebungen mit stabilen Materialbedarfen. Auf Basis einer stabilen Lieferkette und klar definierten Prozessen können Sie diese Vorteile noch durch eine Just-in-Time-Steuerung verstärken. Optimal aufeinander abgestimmte Versorgungsprozesse stellen sicher, dass Materialien nicht unnötig im Lager verweilen, sondern direkt dort ankommen, wo sie gebraucht werden. Durch die konsequente Umsetzung dieser Systematik verkürzen Sie die Durchlaufzeiten von Baugruppen und bleiben selbst bei kurzfristigen Änderungen der Kundenwünsche flexibel und handlungsfähig.

Neben der PPS liegen die meisten Verbesserungspotenziale für Durchlaufzeit und Liefertreue in den Produktionsprozessen selbst. Wie bereits erwähnt, können Engpässe und Störungen aus ganz unterschiedlichen Gründen entstehen, die es zu vermeiden gilt. Den ersten Schritt bilden stets umfassende Prozessanalysen gemeinsam mit den Fachexperten vor Ort. Mittels Methoden wie beispielsweise die Wertstromanalyse werden genaue Informationen über Prozessfolgen, Bestände, Arbeitszeiten und Mitarbeiterbedarfe in einem gemeinsamen Schaubild erhoben. Für noch datenbasiertere Auswertungen bietet sich ebenfalls das Process Mining an. Erstellen Sie ein gemeinsames Schaubild, um mögliche Schwachstellen und Probleme strukturiert zu identifizieren. Priorisieren Sie dabei die Engpässe, die den größten Einfluss auf Ihre Durchlaufzeiten und Liefertreue ausüben. Anschließend leiten Sie gezielte Maßnahmen zur Verbesserung ab. Ein Beispiel aus der Praxis: Bei einem Hersteller von Stanzwerkzeugen konnten wir auf diese Weise Potenziale aufzeigen, welche die Durchlaufzeit einer gesamten Produktfamilie um rund 20 % reduziert haben.

Weiterhin zählen Maschinen zu den möglichen Ursachen von Verzögerungen. Mit Hilfe ausgewerteter Maschinendaten und dem geplanten Produktionsmix können Sie ein Modell für Predictive Maintenance aufstellen. Hierbei handelt es sich um ein Werkzeug, um Ausfallzeitpunkte vorherzusagen und proaktiv Wartungen einzuplanen. Damit reduzieren Sie effektiv Ausfälle und vermeiden Verzögerungen im Prozessablauf. Predictive Maintenance eignet sich insbesondere dann, wenn Maschinendaten bereits vorhanden sind oder es sich um eine besonders wichtige Maschine handelt. Neben klassischen Störungen sind ineffiziente Rüstvorgänge, vor allem bei großen Maschinen und Anlagen, oftmals ein Grund für hohe Durchlaufzeiten.

Anhand der Methodik SMED (Single Minute Exchange of Die) können Rüstvorgänge und somit die Durchlaufzeiten spürbar reduziert werden. Wenden Sie SMED gezielt dort an, wo Sie im Wertstrom hohe Rüstzeiten (bspw. 20% der Dauer des Prozessschritts) vorfinden. Auch für kurzfristig erhöhte Kapazitätsbedarfe im Fall unerwarteter Kundenbestellungen gibt es Strategien: Moderne, flexible Schichtmodelle und eine adaptive Überstundensteuerung ermöglichen es Ihnen, am selben Tag auf Kapazitätsengpässe zu reagieren und gleichzeitig Ihre Mitarbeiterzufriedenheit zu erhöhen. Ist dies bereits ausgereizt, können auch durch die Nutzung externer Partner kurzzeitig Kapazitäten aufgebaut werden. Zu diesem Zweck werden Ihre Produktionsvorgänge untersucht und insbesondere die Prozessschritte, die sich nicht dem Schlüssel-Know-How bedienen, temporär ausgelagert. Schaffen Sie deshalb bereits präventiv ein Partner-Netzwerk, auf dass Sie im Falle unerwarteter Bestellungen zurückgreifen können. So bleiben Sie auch kurzfristig lieferfähig, ohne langfristig Ihre Bilanz zu belasten.

Besonders in Zeiten eines hohen Kostenfokus dürfen Durchlaufzeiten und Liefertreue als wichtige Kennzahlen nicht vernachlässigt werden. Sie tragen einen signifikanten Beitrag zur Kundenzufriedenheit und somit zu Ihrem langfristigen Erfolg bei. Zusammenfassend lassen sich vier zentrale Bausteine auf dem Weg zu optimierten Durchlaufzeiten und gesteigerter Liefertreue nennen:

Wenn Sie Unterstützung dabei benötigen, Ihre Durchlaufzeiten konsequent zu reduzieren und nachhaltig Ihre Liefertreue zu verbessern, kommen Sie auf uns zu!

Senior Berater, Frankfurt

Unter anderem hat er bereits Projekte in den Bereichen Global Footprint, Standortsuche, Fabrik- und Logistikplanung begleitet. Sein Fokus liegt dabei auf den Geschäftsfeldern Produktion und Logistik, für welche auch das Thema Nachhaltigkeit besonders relevant sind.

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen